導(dǎo)讀:近年來,特斯拉一體鑄造技術(shù)應(yīng)用加速,Model Y應(yīng)用之后Cybertruck有望跟進(jìn)。大眾、沃爾沃和奔馳等國際品牌與國內(nèi)的造車新勢力紛紛跟進(jìn)這一技術(shù)趨勢,一體鑄造已是大勢所趨。中信證券測算,2030年全球范圍內(nèi)一體鑄造的滲透率有望達(dá)到30%,保守估計單車配套價值量有望達(dá)到1萬元,對應(yīng)行業(yè)市場空間2460億元。最近,中信證券發(fā)布報告《一體鑄造大勢所趨,自主品牌大有可為》,對特斯拉引領(lǐng)的一體化鑄造技術(shù)背后的產(chǎn)業(yè)鏈進(jìn)行了盤點(一體化壓鑄(gigacasting)能提供什么?)。以下內(nèi)容節(jié)選自此份報告。

一、特斯拉引領(lǐng),一體鑄造成趨勢

1.1 特斯拉開創(chuàng)一體鑄造技術(shù)先河

特斯拉2019年提出“一體鑄造”技術(shù),發(fā)布“汽車車架的多向車身一體成型鑄造機和相關(guān)鑄造方法”的新專利。

2020年,一體鑄造技術(shù)在Model Y上開始應(yīng)用,Model Y的后地板通過應(yīng)用一體壓鑄技術(shù),將原先通過沖壓等工藝生產(chǎn)的80個零件集成為1個鑄造零件,制造成本降低40%。在2020年四季度業(yè)績電話會議上,馬斯克表示新一代皮卡Cybertruck的后地板將也會應(yīng)用一體化壓鑄技術(shù),且將使用更大噸位的8000T壓鑄機進(jìn)行生產(chǎn)。

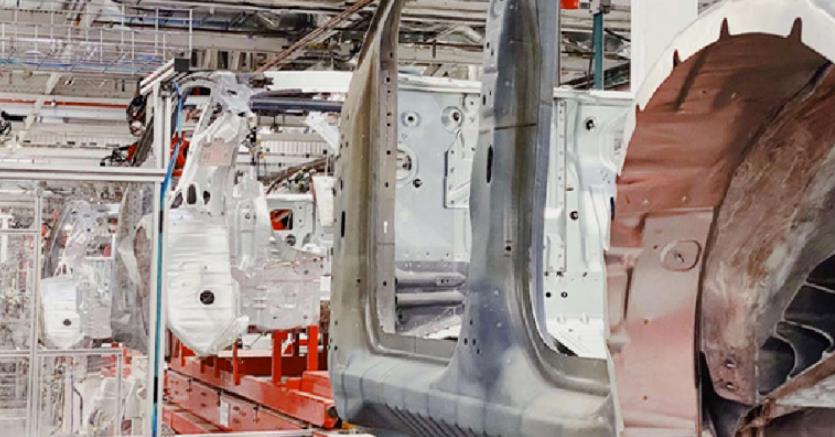

△ 特斯拉一體壓鑄示意圖

2021年10月,特斯拉柏林工廠對公眾展示了一體壓鑄機模具、一體壓鑄Model Y前機艙,結(jié)構(gòu)電池包(structural pack)等核心技術(shù)方案,表明未來柏林工廠生產(chǎn)車型將全面使用“一體壓鑄”工藝。

在2022年一季度財報中,特斯拉汽車業(yè)務(wù)毛利率32.9%,整體毛利率19.2%,均創(chuàng)下歷史新高,其中就有一體鑄造技術(shù)帶來的貢獻(xiàn)。

1.2 國際巨頭加速跟進(jìn)一體鑄造

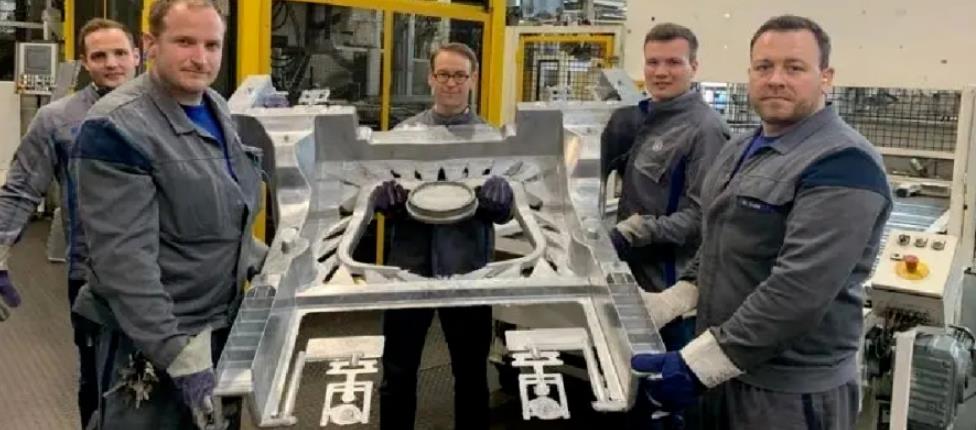

大眾計劃于SSP平臺開始應(yīng)用一體壓鑄,樣件已于卡塞爾工廠下線。大眾汽車計劃在德國沃爾夫斯堡建立一座全新的工廠,投資約20億歐元,預(yù)計從2026年起生產(chǎn)首批Trinity純電動汽車,且計劃引入一體壓鑄技術(shù)。大眾現(xiàn)有的大部分電動車型均是基于MEB平臺打造,而新一代電動汽車平臺SSP在軟件和硬件架構(gòu)上都將提供更好的可拓展性,Trinity車型是大眾汽車基于SSP平臺打造的首批車型之一。根據(jù)Online EV報道,2022年5月,大眾汽車一體式鋁壓鑄后車身樣件在卡塞爾工廠下線。該樣件采用4400噸壓鑄機生產(chǎn),專為SSP車型平臺開發(fā)的,集成了約30多個零部件,減重效果可達(dá)10kg。

△ 2022年5月,大眾汽車一體式鋁壓鑄后車身樣件在卡塞爾工廠下線

沃爾沃2025年將推出全新電動汽車平臺,實現(xiàn)一體壓鑄的量產(chǎn)。2021年10月,沃爾沃宣布在納斯達(dá)克斯德哥爾摩交易所掛牌上市,募集約200億瑞典克朗(約合22億美元),并將其中70%的資金用于電動化轉(zhuǎn)型,包括引入大型鋁制車身部件鑄造工藝等。根據(jù)autoevolution消息,沃爾沃宣布投資100億瑞典克朗對旗下托斯蘭達(dá)工廠進(jìn)行現(xiàn)代化改造,其中包括一體壓鑄技術(shù),最終計劃在所有旗下工廠引入一體壓鑄技術(shù)。沃爾沃將在新電動汽車平臺的后座部分引入一體鑄造技術(shù),希望能改善生產(chǎn)流程,降低物流成本和排放。全新電動汽車平臺將會在2025年推出,屆時沃爾沃將實現(xiàn)一體壓鑄汽車的量產(chǎn)。

奔馳發(fā)布一體化壓鑄成果,性能提升顯著。2022年1月,奔馳發(fā)布全新概念車VISION EQXX。車身的后部及前部減震塔頂應(yīng)用了和特斯拉同樣的仿生工程結(jié)構(gòu)部件,整個車身由3塊組成:前后分別有一塊一體壓鑄鋁合金鑄件,中間有一套結(jié)構(gòu)電池組。這樣的設(shè)計有望減輕車身15-20%的重量,VISION EQXX能耗達(dá)到10kw·h/百公里以下,實際用電里程超過1000km。

1.3 國內(nèi)新勢力積極推進(jìn)一體壓鑄技術(shù)

國內(nèi)新勢力中,蔚來ET5率先應(yīng)用一體鑄造技術(shù),輕量化、安全性領(lǐng)先。2021年10月,蔚來汽車宣布成功驗證開發(fā)了可用于制造大型壓鑄件的免熱處理材料,將會應(yīng)用在蔚來第二代平臺車型上。新材料避免了傳統(tǒng)壓鑄件在熱處理過程中引起的尺寸變形及表面缺陷。2021年12月,蔚來在ET5發(fā)布會上正式宣布將開始采用一體鑄造工藝,ET5將使用超高強度鋼鋁混合車身,使車身后地板重量降低30%,后備箱空間增加7L,整車抗扭剛度達(dá)到34000N·m/deg。

小鵬汽車一體壓鑄技術(shù)已在規(guī)劃當(dāng)中,計劃自建產(chǎn)能。在小鵬2021年業(yè)績發(fā)布會上,董事長何小鵬宣布將于2023年發(fā)布兩個新平臺及其首款車型,并將使用超大一體化壓鑄新工藝。2021年7月小鵬正式啟動武漢項目,將建設(shè)一系列工藝車間,年總產(chǎn)能約10萬輛。2021年10月,小鵬已正式申報“小鵬汽車武漢產(chǎn)業(yè)基地項目”規(guī)劃建筑方案,預(yù)計今年10月投產(chǎn),其中包括一體化壓鑄工藝車間。小鵬汽車武漢工廠還將引進(jìn)一套以上超大型壓鑄島及自動化生產(chǎn)線。

△ 2022年2月,高合汽車與拓普集團開發(fā)的7200T一體化超大壓鑄后艙下線

高合汽車在一體鑄造材料、制造端推進(jìn)領(lǐng)先。2021年12月,高合汽車與上海交通大學(xué)輕合金國家工程中心展開戰(zhàn)略合作,共同研發(fā)TechCast?超大鑄件用低碳鋁合金材料,該材料流動性高于同級別材料15%以上、強塑積高出30%以上,保證了整車碰撞等性能達(dá)到更高維度。今年2月25日,高合汽車與拓普集團合作開發(fā)的7200T一體化超大壓鑄后艙成功下線。該部件應(yīng)用了上海交大的合金材料,實現(xiàn)了15%-20%的減重與工藝復(fù)雜度的大幅降低,整個開發(fā)周期也縮短了1/3。截至成功下線時,該壓鑄機是汽車零部件領(lǐng)域已知最大的一體化鋁合金壓鑄件,未來也將應(yīng)用于高合各類車型中。

二、一體鑄造帶來工藝重大變革

2.1 高壓鑄造是鋁合金最高效的成型方法

壓鑄全稱高壓鑄造,是一種將金屬熔液壓入鋼制模具內(nèi)施以高壓并冷卻成型的一種精密鑄造法。壓鑄適合鑄造結(jié)構(gòu)復(fù)雜、薄壁、精度要求較高、熔點比鋼低的金屬零件(鋁、鋅、銅等)。作為一種幾乎無切削的近凈成形金屬熱加工成型技術(shù),其產(chǎn)品具有精密、質(zhì)輕、美觀等諸多優(yōu)點,廣泛應(yīng)用于汽車、家電、航空、機械等諸多行業(yè)。

高壓鑄造是批量生產(chǎn)鋁合金鑄件的最高效生產(chǎn)方式。與采用石英砂做鑄造模具的重力鑄造相比,高壓鑄造具有以下優(yōu)勢:1、模具可以反復(fù)利用;2、通過模具內(nèi)的冷卻系統(tǒng)可以實現(xiàn)快速成型并實現(xiàn)連續(xù)生產(chǎn);3、冷卻中對熔融金屬施加壓力保證零件具備更好的應(yīng)力強度;4、金屬模具內(nèi)部尺寸精確,可做到精密鑄造。

△ 特斯拉采用的壓鑄工藝,更適合車身結(jié)構(gòu)的大批量生產(chǎn)

壓鑄雖然高效,但因模具材料均為鋼制,因此只能制造熔點比鋼低的金屬。目前高壓鑄造行業(yè)所使用的基材主要是鋁/鎂/鋅/銅等合金材料,其中鋁合金的應(yīng)用最為廣泛。

與高壓鑄造相近的是低壓鑄造,低壓鑄造同樣采用可循環(huán)的鋼制模具,但低壓鑄造壓射壓力僅在1-5MPa,遠(yuǎn)低于高壓鑄造的300-600MPa水平。低壓鑄造適合生產(chǎn)壁厚較厚的鑄造鋁/鎂/鋅/銅合金等材料的零件,例如汽車輪轂、皮帶輪等。雖然低壓鑄造設(shè)備結(jié)構(gòu)簡單投資相對較低,但其生產(chǎn)效率和零件強度低于高壓鑄造,所以在產(chǎn)品適合采用高壓鑄造且需要大規(guī)模批量生產(chǎn)情況下,高壓鑄造是鋁/鎂合金等鑄件的最高效生產(chǎn)方式。

2.2 一體鑄造將帶來車體制造工藝變革

過去50年間,汽車車身制造工藝始終以鈑金沖壓+機器人焊接為主。一體壓鑄技術(shù)可能導(dǎo)致汽車車體制造工藝重大變革,壓鑄機有望成為汽車制造領(lǐng)域的核心裝備。

“一體壓鑄”簡化車身制造工藝流程,整合供應(yīng)鏈環(huán)節(jié)。一體壓鑄工藝將取代傳統(tǒng)車身結(jié)構(gòu)件的組件沖壓和焊接環(huán)節(jié),特斯拉稱其新一代全壓鑄底盤可減少370個零件,車門和前后兩蓋結(jié)構(gòu)件也同樣可用壓鑄工藝,零件數(shù)量銳減,車體制造流程大幅簡化。同時,整車廠內(nèi)原先復(fù)雜的機器人白車身焊接線也被大幅簡化,僅需要將若干車身壓鑄組件和外覆蓋件組裝焊接即可。車體制造管理流程和所需人力也相應(yīng)降低。

車身重量減輕,減少電池裝機量,電池降本是鋼換鋁式車身材料增加成本的6.6倍。特斯拉新一代一體壓鑄底盤有望降低10%車重,對應(yīng)續(xù)航里程增加14%。以普通電動車電池容量80kwh為例,若采用一體壓鑄車身減重并保持續(xù)航里程不變,則電池容量可減少約10kwh。按照磷酸鐵鋰電池pack成本800元/kwh計算,則可降低成本8000元。

一體壓鑄工藝可大幅減少涂膠工藝環(huán)節(jié)。涂膠是傳統(tǒng)焊接白車身重要工藝部分,通常由機器人完成涂膠工藝。因點焊使鋼板間存在縫隙,傳統(tǒng)白車身涂膠主要起到密封防水、增加車體強度、降低鈑金件間的摩擦和震動的作用。改為一體壓鑄車體后,零件面積大幅增加,不再需要繁瑣的涂膠環(huán)節(jié)彌補焊接鈑金件間的縫隙,生產(chǎn)流程再次簡化。

壓鑄廢品、流道等可再次熔煉,材料利用率超90%,遠(yuǎn)高于沖壓。傳統(tǒng)沖壓-焊接工藝,通常板材利用率僅為60%-70%,沖壓剩余邊料只得按廢舊金屬出售。而改為一體壓鑄后,因壓鑄時可反復(fù)熔煉,因此廢品、壓鑄流道、邊料等廢料可返回熔煉爐再次利用。壓鑄工藝對材料利用率在90%以上,遠(yuǎn)高于沖壓工藝,再次降低生產(chǎn)商成本。

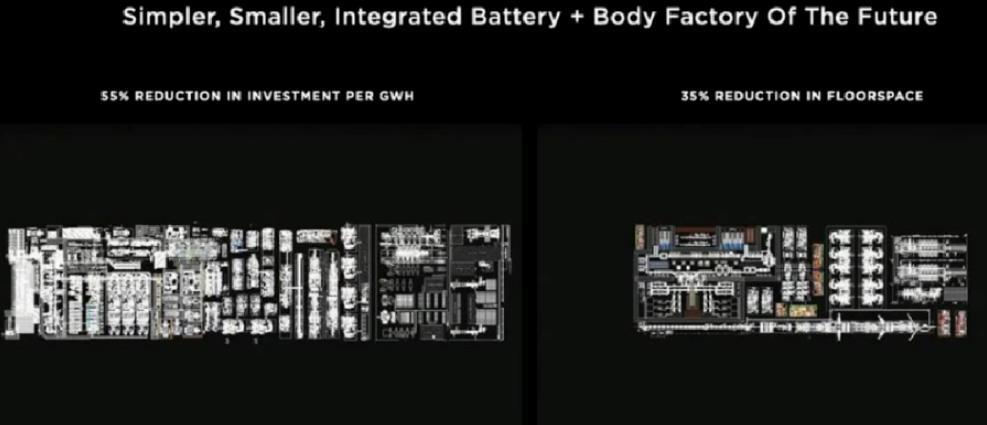

△ 特斯拉新造車工藝節(jié)省35%工廠占地面積

車身生產(chǎn)車間占地面積減少30%以上。相較于300多臺機器人組成的白車身焊接線,一體壓鑄工藝采用的壓鑄島占地面積更小。特斯拉采用壓鑄工藝的新工廠占地面積節(jié)省35%。同時因生產(chǎn)流程簡化,原先由零部件廠供應(yīng)的組件沖壓、組件焊接環(huán)節(jié)取消,相關(guān)場地同時不再需要,更進(jìn)一步降低全產(chǎn)業(yè)鏈的用地面積。

三、傳統(tǒng)結(jié)構(gòu)件向一體壓鑄升級,打開成長空間

3.1 目前鋁壓鑄件主要用于豪華品牌

鋁壓鑄件相比鑄鋼和鑄鐵件具有密度低、比強度高等諸多優(yōu)點,在同等排量的發(fā)動機中,全鋁發(fā)動機相比普通發(fā)動機能夠減輕20公斤。減重需求促使車身采用鋁合金替代鋼材,壓鑄鋁件逐漸應(yīng)用于車身結(jié)構(gòu)件。在汽車白車身系統(tǒng)上,一個整體鑄造的車身結(jié)構(gòu)件,如鋁制減震塔或后縱梁等零部件,能夠替代5-10個沖壓零部件,重量更輕,且節(jié)省了焊接成本。

鋁壓鑄結(jié)構(gòu)件雖然強度高、生產(chǎn)效率高、集成優(yōu)勢強,但是由于鋁合金成本遠(yuǎn)高于鋼,且高壓壓鑄設(shè)備價格昂貴,因此小尺寸的鋁壓鑄結(jié)構(gòu)件成本顯著高于鋼沖壓焊接結(jié)構(gòu)件。當(dāng)前應(yīng)用鋁壓鑄結(jié)構(gòu)件的多為35萬元以上的豪華品牌車型,平均單車價值不到3000元。以凱迪拉克CT6為例,車身上前減震、前翼子板支架、扭轉(zhuǎn)盒等零件均采用鋁合金高壓鑄造工藝生產(chǎn),單車價值約為2750元。

△ 奧迪A8的后縱梁結(jié)構(gòu)采用壓鑄,有著復(fù)雜的加強筋設(shè)計

壓鑄車身結(jié)構(gòu)件行業(yè)多由喬治費歇爾、麥格納等外資主導(dǎo),國內(nèi)文燦、鴻圖等也有配套。海外高壓鑄造供應(yīng)商起步早,因此產(chǎn)品、技術(shù)和客戶覆蓋上普遍領(lǐng)先于國內(nèi)企業(yè)。從全球來看,高壓鑄造行業(yè)規(guī)模較大的供應(yīng)商有瑞士喬治費歇爾(Georg Fischer)、加拿大卡斯馬(Cosma,麥格納旗下車身事業(yè)部)、德國德志(DGS)、日本利優(yōu)比等。國內(nèi)壓鑄車身結(jié)構(gòu)件參與者主要有文燦股份、廣東鴻圖和拓普集團等。

3.2 傳統(tǒng)結(jié)構(gòu)件向一體壓鑄升級

根據(jù)特斯拉在2020年公布的車身一體鑄造技術(shù)和力勁科技調(diào)研可知,未來汽車的覆蓋件沖壓生產(chǎn)的方式不會改變之外,其余車身、電池盒、車門骨架、后蓋、前后副車架等結(jié)構(gòu)件的沖壓和焊接環(huán)節(jié)均可以采用壓鑄工藝生產(chǎn),這將使得整車白車身生產(chǎn)工藝大幅簡化。A/B柱、車頂和座椅骨架是否能夠采用鋁壓鑄工藝代替鋼材沖壓焊接,目前還在探討當(dāng)中。

前地板、后地板和電池托盤有望在2022年實現(xiàn)一體壓鑄技術(shù)的應(yīng)用。根據(jù)特斯拉公布的信息,其制造技術(shù)創(chuàng)新主要集中在前、后地板和電池包:前、后地板均應(yīng)用一體鑄造技術(shù),將數(shù)十個沖壓零件焊接在一起的總成替換成一個整體的大型鑄件;電池包中的電芯采用了大圓柱無極耳設(shè)計,能夠與電池殼緊密貼合,和結(jié)構(gòu)件一樣實現(xiàn)承重功能。

特斯拉于2021年在Model Y車型的后地板上量產(chǎn)一體壓鑄技術(shù),完成前地板一體壓鑄件試制,兩者均采用7000噸級壓鑄機生產(chǎn);若后期考慮采用一體壓鑄工藝生產(chǎn)電池托盤,則需要用到1.2萬噸級別的壓鑄機。2022年1月,力勁科技已與廣東鴻圖簽署1.2萬噸級壓鑄機購買合同,預(yù)計2022年三季度可交付,屆時行業(yè)有望實現(xiàn)采用一體壓鑄技術(shù)生產(chǎn)一體壓鑄電池托盤。

△ Model Y的白車身,灰色部分為一體壓鑄后車身

在特斯拉推出一體壓鑄技術(shù)前,因新能源車用鋁量增加,鋁壓鑄件已開始在車身零件上逐步滲透。目前前副車架(如Model 3)、車門(如Model X)、電機和電驅(qū)外殼已有車企采用鋁壓鑄件。特斯拉一體壓鑄技術(shù)帶動5000噸以上超大型壓鑄機逐漸問世,為車身其他部位結(jié)構(gòu)件導(dǎo)入壓鑄提供可行性。

除底盤外的A/B/C柱側(cè)圍、車頂、尾門、電池盒上蓋以及寧德時代推出換電方案而產(chǎn)生的電池倉,上述車身結(jié)構(gòu)件也具備采用壓鑄工藝替代沖壓焊接件的可能,并且目前已有車企和零部件廠在研發(fā)相關(guān)工藝和技術(shù)。中控臺骨架和座椅內(nèi)部結(jié)構(gòu)件國外已有采用壓鑄鎂合金替代鋼制沖焊件來減重的案例。

3.3 一體壓鑄有望快速滲透

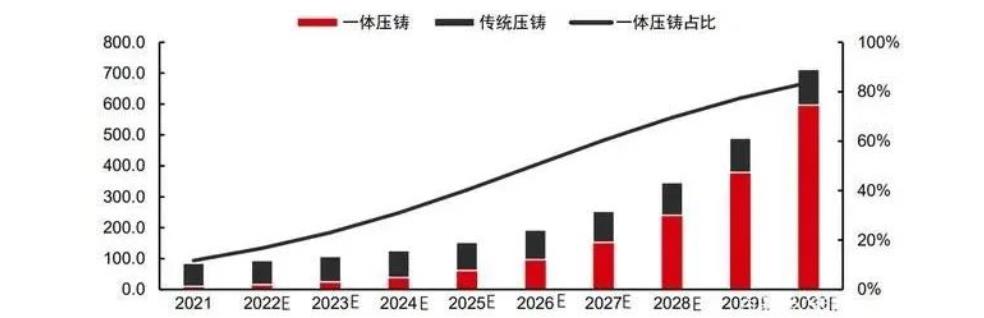

考慮“一體壓鑄”技術(shù)對白車身生產(chǎn)降本帶來的顯著效應(yīng),我們預(yù)計全球主機廠有望快速跟進(jìn)這一技術(shù)路線。據(jù)產(chǎn)業(yè)調(diào)研,我們測算2022年一體化壓鑄件全球市場空間約為22億元;到2030年,我們預(yù)計全球主機廠將都跟進(jìn)這一技術(shù)趨勢,乘用車一體壓鑄全球滲透率為30%,在保守情形下,預(yù)計一體壓鑄技術(shù)將應(yīng)用于前后底板、電池盒體、前副車架、電機/電驅(qū)外殼等部位,合計單車價值量約1萬元,對應(yīng)行業(yè)市場空間2460億元,8年CAGR達(dá)80%;中性情況下,預(yù)計電池盒蓋板、中控臺骨架、副車架等部件也將應(yīng)用一體壓鑄技術(shù),合計單車價值量約1.8萬元,對應(yīng)市場空間3739億元,8年CAGR達(dá)90%;樂觀情況下,預(yù)計A/B/C 柱側(cè)圍、車頂及座椅骨架也將采用一體壓鑄技術(shù),合計單車價值量約2.5萬元,對應(yīng)市場空間為4477億元,8年CAGR達(dá)94%。

國內(nèi)零部件供應(yīng)商積極布局一體鑄造行業(yè),文燦設(shè)備落地進(jìn)度、項目定點、產(chǎn)品開發(fā)試制等方面均走在行業(yè)前列;拓普一體化超大壓鑄后艙量產(chǎn)下線;愛柯迪擬購買4臺6000T+壓鑄機;旭升將向海天金屬引進(jìn)多套大型壓鑄島;泉峰預(yù)計2022 年底前完成7臺大型壓鑄設(shè)備安裝和調(diào)試,此外非上市公司寧波海威、瑞立集團、美利信科技也相繼采購大型設(shè)備,加快布局一體化壓鑄。

3.4 全球壓鑄機市場持續(xù)高增長

超大型壓鑄機效率提升,單機產(chǎn)能有望從12萬件/年提升至18萬件/年。2021年特斯拉首次導(dǎo)入一體壓鑄生產(chǎn)Model Y后橋時,壓鑄機單次工作循環(huán)在180s左右,若按每天生產(chǎn)20小時、一年工作300天計算,則單臺壓鑄機產(chǎn)能在12萬件/年。目前超大型壓鑄機通過提升工作效率優(yōu)化生產(chǎn)流程,單次工作循環(huán)有望提升至120s左右,仍按每天生產(chǎn)20小時、一年工作300天計算,則壓鑄機提效后單季產(chǎn)能提升至18萬件/年。壓鑄機提效將進(jìn)一步提升一體壓鑄的經(jīng)濟性,有望更快地替代傳統(tǒng)沖壓焊接結(jié)構(gòu)件。

預(yù)計一體壓鑄在汽車行業(yè)滲透率提升至90%需要10-15年左右。將汽車一體壓鑄變革與手機外殼金屬化做類比,2020年特斯拉開始導(dǎo)入一體壓鑄車體類似于2010年蘋果發(fā)布iphone4,業(yè)內(nèi)其他企業(yè)開始探索和跟進(jìn)。手機行業(yè)用7年左右時間將金屬機殼滲透率提升至90%左右。考慮到汽車行業(yè)產(chǎn)品迭代速度比手機行業(yè)慢1倍左右,我們預(yù)計一體壓鑄車身在汽車行業(yè)滲透率提升至90%需要10-15年左右時間,當(dāng)行業(yè)總體形成共識后,滲透率提升速度有可能加快。

△ 壓鑄機行業(yè)全球市場空間(億元)

預(yù)計到2030年全球壓鑄機及相關(guān)設(shè)備市場規(guī)模將從2021年的85億元增長至713億元,一體壓鑄將使全球壓鑄機市場持續(xù)高增長。

根據(jù)力勁科技相關(guān)調(diào)研分析,2021年一體壓鑄相關(guān)壓鑄機系統(tǒng)市場規(guī)模在10億元左右。按照行業(yè)規(guī)律,假設(shè)未來十年行業(yè)規(guī)模呈線性增長,則預(yù)計新增的一體壓鑄車身結(jié)構(gòu)件相關(guān)需求,到2030年當(dāng)年壓鑄機系統(tǒng)市場規(guī)模在600億元左右,未來十年CAGR 58%。

按照全球傳統(tǒng)壓鑄機市場年銷售額75億元,未來十年行業(yè)需求復(fù)合增速5%計算,預(yù)計到2030年全球壓鑄機及相關(guān)設(shè)備市場規(guī)模約713億元。其中一體壓鑄的占比將從2021年的12%增長至2030年的84%,一體壓鑄需求將使全球壓鑄機市場在未來十年持續(xù)高增長。

四、免熱處理合金是必需材料

傳統(tǒng)壓鑄結(jié)構(gòu)件需熱處理、矯形,一體壓鑄下尺寸精度和成本難以兼顧。目前傳統(tǒng)壓鑄結(jié)構(gòu)件因其使用材料的限制,在壓鑄工藝后需要通過熱處理(高溫固溶+過時效)來提升其強度、堅固性、延展性等指標(biāo),以達(dá)到汽車碰撞安全的要求;但是熱處理加熱和冷卻的過程會導(dǎo)致零件變形,需要通過專業(yè)設(shè)備或人工進(jìn)行矯形,以保證尺寸精度。

這樣的工藝設(shè)計不利于一體壓鑄技術(shù)的應(yīng)用,因為零部件尺寸成倍變大后,其熱處理、矯形的制造費用以及產(chǎn)生廢品的風(fēng)險大幅提升,極大影響零件的生產(chǎn)效率和成本。因此,傳統(tǒng)的鋁合金壓鑄材料難堪一體鑄造的大任,免熱處理材料應(yīng)運而生。

目前,一體壓鑄成型工藝以大型壓鑄件為主,而非原有數(shù)個中小型零部件組合而成,需要流動性強、可適應(yīng)多種壁厚以及盡量避免熱處理帶來合金變形的壓鑄材料。而免熱處理鋁合金的特點是零部件不需要經(jīng)過高溫固溶處理和人工時效,僅通過自然時效即可達(dá)到較高的強度和塑性。

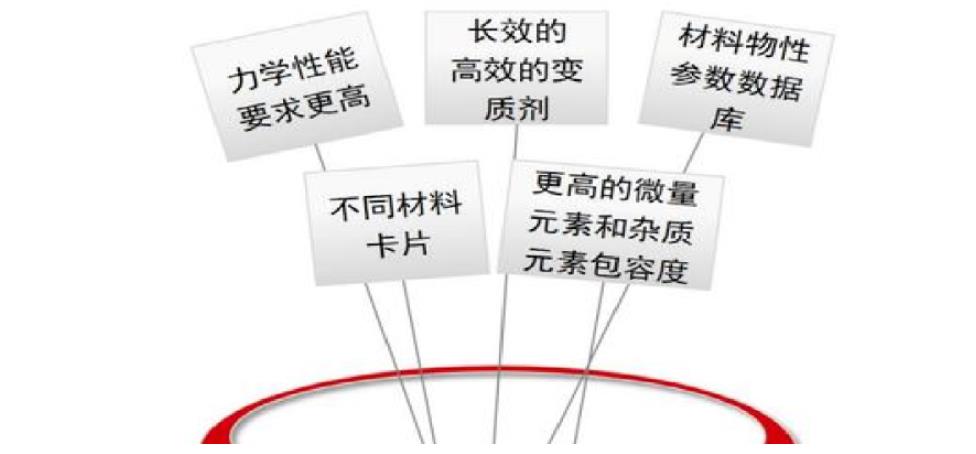

△ 一體壓鑄對免熱合金的要求

傳統(tǒng)熱處理鋁合金材料,僅適用于壓鑄中小型結(jié)構(gòu)件,總成組裝仍需經(jīng)過數(shù)十至上百次的鉚接/焊接過程。免熱處理鋁合金具備非常好的熱穩(wěn)定性能與力學(xué)性能,適合大型壓鑄件生產(chǎn),可實現(xiàn)一次簡單壓鑄加工,由焊接幾小時改善為壓鑄幾分鐘,精簡連接工序、節(jié)約生產(chǎn)時間,使得車身結(jié)構(gòu)件的成本和性能具有較大優(yōu)勢,亦提高產(chǎn)品的良品率,并可以減少碳排放(省去零件壓鑄后的熱處理工藝),順應(yīng)碳中和節(jié)能減排趨勢要求,所以其為一體壓鑄最佳材料選擇。

對2022-2025年國內(nèi)與國外新能源車與2030年國內(nèi)與國外乘用車整體免熱處理合金市場空間進(jìn)行測算。預(yù)計2022-2025年國內(nèi)新能源車整體免熱合金市場規(guī)模分別為8.15億元、22.97億元、46.35億元、145.15億元,對應(yīng)2022-2025年CAGR為161%;保守/中性/樂觀情形下估計2030年國內(nèi)乘用車整體免熱合金市場規(guī)模為377/562/665億元。伴隨主機廠一體壓鑄強需求牽引,大型壓鑄設(shè)備與配套模具持續(xù)落地提供強底層支撐,材料端免熱處理合金成功革新,產(chǎn)業(yè)鏈各環(huán)節(jié)配合漸入佳境,工藝愈發(fā)成熟,模式逐步跑通,一體壓鑄有望加速滲透帶動免熱合金需求快速釋放。

在免熱處理合金開發(fā)過程中,合金主要成分配比和微量特殊元素引入是核心技術(shù)壁壘,此外制備合金材料的選用、凈化處理、澆鑄工藝也會影響合金性質(zhì)。主流高品質(zhì)免熱處理鋁合金材料開發(fā)者仍以外企為主,如美國鋁業(yè)公司EZCAST系壓鑄鋁合金等。但國內(nèi)免熱處理鋁合金材料已實現(xiàn)自主研發(fā),專利申請量爆發(fā),性能指標(biāo)能滿足汽車結(jié)構(gòu)件要求。例如帥翼馳集團的免熱處理合金通過蔚來汽車驗證,大規(guī)模應(yīng)用有望;上海交大輕合金中心為免熱處理合金研發(fā)先行者,可提供成熟產(chǎn)業(yè)化應(yīng)用方案;立中集團為輕合金新材料生產(chǎn)商,LDHM-02免熱處理合金取得專利證書。

五、風(fēng)險因素

行業(yè)存在的風(fēng)險因素包括:國內(nèi)乘用車市場景氣不及預(yù)期;一體鑄造技術(shù)應(yīng)用不及預(yù)期;大噸位壓機研發(fā)不及預(yù)期;免熱處理合金研發(fā)不及預(yù)期。

基于一體鑄造顯著的降本優(yōu)勢,當(dāng)前造車新勢力和傳統(tǒng)車企紛紛布局,追趕特斯拉步伐。隨著一體壓鑄技術(shù)加速滲透,一方面將帶動相關(guān)汽車零部件企業(yè)快速發(fā)展,同時也將開啟壓鑄機規(guī)格大型化趨勢,為設(shè)備端企業(yè)打開新的空間。同時一體鑄造對合金材料提出新的要求,也將利好國內(nèi)相關(guān)新材料企業(yè)。

來源:重慶汽車工程學(xué)會 原始資料來源:中信證券